Abbau von Sand: Hauptrohstoff für die Herstellung von Silizium, der Grundlage für Solarzellen. (Jan Mallander, Pixabay)

Vom Sand zur Sonnenenergie: Die Herstellung von Solarmodulen vereint modernste Technologie und präzise Verfahren. Aus Silizium entstehen Solarzellen, die die Zukunft der Energieversorgung gestalten. Trotz beeindruckender Fortschritte müssen die Effizienz gesteigert und die Umweltbilanz verbessert werden.

Herstellung Solarmodule – Das Wichtigste kurz gefasst

- Das Solarmodul bildet nichts anderes als die Schutzhülle für die Solarzellen - die wichtigste Komponente eines Solarmoduls.

- Die Zellen für Solardachziegel unterscheiden sich in erster Linie aufgrund ihres Formates von den Zellen in normalen Solarmodulen.

- Die meisten Solarzellen werden aus Silizium hergestellt, auch in Dünnschicht-Solarzellen wird es verwendet.

- Organische Photovoltaikzellen bestehen aus kohlenstoffbasierten Molekülen oder Polymeren.

- Der Großteil der weltweiten Zellproduktion findet in China statt.

- Trotz des hohen Energieaufwands in der Photovoltaik-Herstellung aufgrund des Schmelzprozesses für das Solarsilizium haben Solarzellen eine positive Energiebilanz.

- Innerhalb von ein bis drei Jahren haben sie die für ihre Herstellung benötigte Energie wieder reingeholt, produzieren aber noch viele weitere Jahre Solarstrom.

- Weiterentwickelte Recyclingverfahren verbessern die Ökobilanz von Solaranlagen und erhöhen den Anteil wiederverwendbarer Rohstoffe.

Rohstoffe für die Herstellung von Solarmodulen

In der Herstellung von Photovoltaikmodulen kommen verschiedene Rohstoffe zum Einsatz, die jeweils spezielle Produktionsschritte durchlaufen. Die Hauptrohstoffe eines Solarmoduls sind:

- Silizium

Der Hauptbestandteil der meisten Solarzellen ist Silizium, das aus Quarz oder Sand gewonnen wird. Durch Schmelzen bei etwa 2000 °C entsteht Rohsilizium, das anschließend zu hochreinem Silizium veredelt wird. Nur hochreines Silizium ist für die Herstellung von Solarwafern geeignet.

- Bor

Zur Dotierung des Siliziums wird Bor verwendet, um die elektrische Leitfähigkeit der Solarzellen zu verbessern. Das Dotieren ist ein Prozess, bei dem Bor-Atome in die Siliziumstruktur eingebracht werden, wodurch das Silizium p-typisch wird und positiv geladene Löcher als Ladungsträger aufweist. Einfach ausgedrückt: Winzige Bor-Teilchen werden in das Silizium eingebaut, wodurch im Silizium kleine, positiv geladene Lücken entstehen, die helfen, den Strom zu leiten.

- Aluminium

Für die Herstellung der Modulrahmen sowie für die Herstellung von elektrischen Kontakten wird Aluminium verwendet.

- Kupfer

Kupfer findet in der Verkabelung und den Verbindungen innerhalb der Solarmodule Verwendung. Es wird durch Schmelz- und Elektrolyseverfahren aus Kupfererz gewonnen und anschließend zu dünnen Drähten und Leitungen innerhalb der Module verarbeitet.

- Glas

Glas dient als Schutzschicht auf der Vorderseite der Solarmodule. Es wird durch das Schmelzen von Quarzsand, Soda und Kalk hergestellt und schützt die Solarzellen vor Umwelteinflüssen.

- Kunststoffe

Für die Rückseitenfolie sowie die Verkapselung der Solarmodule kommen verschiedene Kunststoffe zum Einsatz. Diese Kunststoffe, wie z.B. EVA (Ethylenvinylacetat), bieten eine wichtige Schutzfunktion gegen Feuchtigkeit und mechanische Belastungen der Solarzellen.

Die Herstellung von Solarmodulen Schritt für Schritt

Die Solarmodule Herstellung lässt sich nach der Rohstoffbeschaffung unterteilen in die Herstellung von:

- Solarsilizium und Ingots,

- Wafern,

- Solarzellen und schlussendlich

- von Solarstrommodulen.

Zusammen mit der Verkabelung und dem Solarglas bilden diese Komponenten am Ende des Fertigungsprozesses ein Solarmodul.

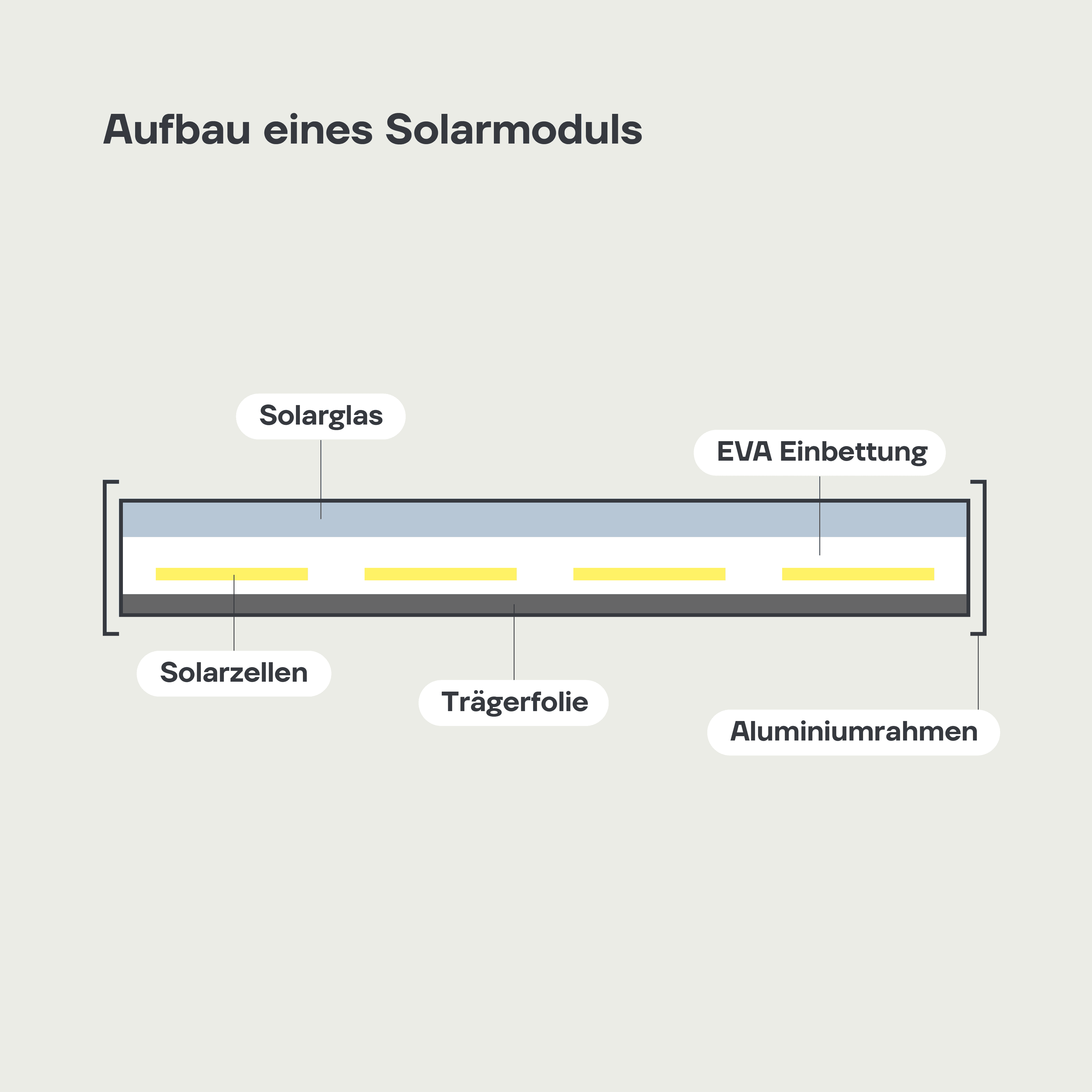

Aufbau eines Solarstrommoduls: Eingebettet zwischen Glas und Rückseitenfolie liegen die Solarzellen – das Herzstück des Solarmoduls. (Abb.: Autarq)

- 1

Herstellung von Solarsilizium

- Silizium wird hauptsächlich aus Quarz und Sand gewonnen.

- Die Herstellung ist energieintensiv, da vorab Sauerstoff durch eine chemische Reduktion entfernt werden muss. Dafür werden Quarz oder Sand mit Kohlenstoff vermischt und auf 2.000 Grad Celsius erhitzt.

- Das daraus entstehende graue Pulver ist Rohsilizium, welches bereits eine Reinheit von 98 bis 99 % aufweist. Um hochreines Silizium mit einer Reinheit von 99,99 % zu erreichen, sind zusätzliche Reinigungsverfahren erforderlich.

- Dafür wird das Rohsilizium zuerst verflüssigt und anschließend wieder erhitzt, um eine feste Konsistenz zu erlangen.

- Das hochreine Solarsilizium bildet die Grundlage für die spätere Produktion der Solarzellen.

- Silizium lässt sich in zwei Typen unterscheiden: monokristallines und polykristallines Silizium. Das gereinigte Silizium wird zu großen Blöcken, sogenannten Ingots, gegossen.

Exkurs: Polykristallines und monokristallines Silizium für die Herstellung von Solarzellen

| Monokristallines Silizium (mono-Si) | Polykristallines Silizium (poly-Si) | |

| Kristallstruktur | Ein einziges durchgehendes Kristallgitter ohne sichtbare Abgrenzungen. | Viele kleine Siliziumkristalle oder Kristallzonen, die zufällig angeordnet sind. |

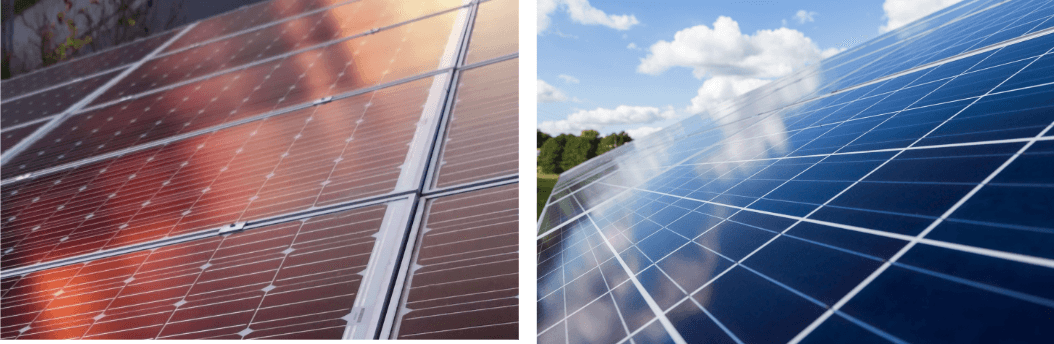

| Aussehen | Homogen mit einer glatten, dunklen Oberfläche, oft schwarzer oder dunkelblauer Farbton. | Inhomogen aufgrund der verschiedenen Kristallzonen, schillernder bläulicher Farbton. |

| Herstellungsverfahren | Czochralski-Verfahren, bei dem ein einzelner Siliziumkristall langsam aus einer geschmolzenen Siliziumquelle gezogen wird. | Gießen von geschmolzenem Silizium in rechteckige Formen, die nach dem Auskühlen in hauchdünne Scheiben (Wafer) geschnitten werden. |

| Effizienz | Zwischen 15 und 20 %. | Zwischen 13 und 16 %. |

| Leistungsdichte | Höhere Leistungsdichte, was bedeutet, dass mehr Leistung pro Quadratmeter erzeugt wird. | Geringere Leistungsdichte, was bedeutet, dass im Vergleich zu monokristallinen Modulen größere Flächen für die gleiche Leistung benötigt werden. |

| Kosten | Höhere Produktionskosten aufgrund des aufwändigeren Herstellungsverfahrens und des höheren Materialverbrauchs. | Günstiger in der Produktion, da das Herstellungsverfahren weniger energieintensiv und materialaufwändig ist. |

Unterscheidung mono- und polykristalliner Solarzellen: Monokristalline Solarzellen (links) haben abgerundete Ecken, polykristalline Zellen (rechts) sind voll quadratisch und schimmern bläulich. (Foto: Klaus-Uwe Gerhardt, torstensimon, Pixabay)

- 2

Herstellung von Wafern

- Die Ingots werden nach dem Erkalten in ca. 0,18 mm dünne Scheiben, die Wafer, geschnitten.

- Wafer sind unbehandelte Siliziumplatten, aus denen im nächsten Schritt Solarzellen werden.

- 3

Solarzellenherstellung: Vom Wafer zur Zelle

- Um aus einem Wafer eine Solarzelle zu machen, werden Fremdatome in das Silizium eingebracht, die die elektrischen Eigenschaften verbessern (Waferdotierung), und der Wafer anschließend in ein Ätzbad getaucht, um Verunreinigungen oder Kristallschäden zu entfernen.

- Die gereinigten Siliziumwafer werden danach mit Fremdatomen und einer Antireflexionsschicht versehen, um ihre elektrische Leitfähigkeit zu verbessern.

- Im Anschluss folgen die elektrischen Kontakte: Hierfür werden feine gitterförmige Leitbahnen mittels Siebdruckverfahren mit Silberpaste auf die Wafer gedruckt und durch Einbrennen verfestigt.

- Auf der Waferrückseite wird in der Regel eine vollflächige Aluminiumschicht mit Silberkontaktstellen angebracht.

- 4

Herstellung Solarmodule: Vom Sand zum fertigen Modul

- So lapidar es klingt: Das Solarmodul ist nichts anderes als eine Schutzhülle für Solarzellen.

- Für die Herstellung von Solarpanel werden lediglich mehrere Solarzellen in eine schützende Schicht aus Glas und Kunststoff eingebettet.

- Diese Verkapselung dient dem Schutz der Zellen vor Umwelteinflüssen und der elektrischen Isolation.

- Ein abschließender Aluminiumrahmen erhöht die Stabilität und vereinfacht die Handhabung und spätere Installation.

Die Herstellung von Solardachziegeln Schritt für Schritt

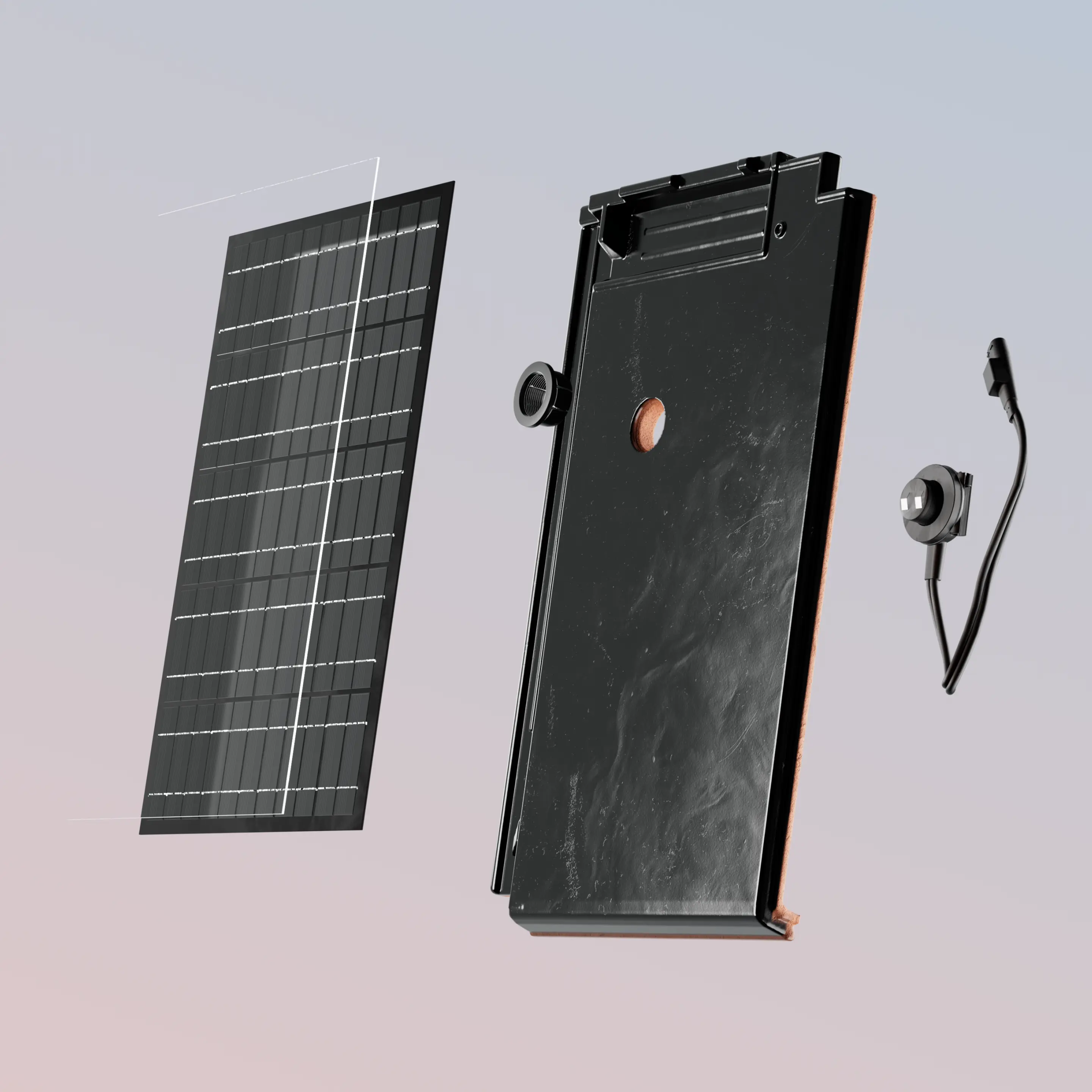

Ein Solardachziegel ist ein klassischer Dachziegel, der mit einem Solarmodul in einem speziellen Format verbunden wird. Er besteht aus drei Komponenten: Dem Tonziegel, dem Solarmodul und dem Steckverbinder, der für die Verkabelung benötigt wird.

Komponenten eines Solardachziegels von rechts nach links: Steckverbinder, Dachziegel und Solarmodul werden verbunden zum Solardachziegel. (Abb.: Autarq)

Die Produktion dieser kleineren Solarmodule läuft genauso ab wie die Herstellung der “großen Verwandtschaft". Vorab werden zusätzlich die Dachziegel, die als Träger für das Solarmodul dienen, hergestellt.

Solardachziegel mit Technologie von Autarq: Made in Europe

Mit der richtigen Technologie wird das Dach zum Stromlieferanten, mit der richtigen Lösung sieht das sogar gut aus. Anders als klassische Solarmodule integrieren sich Solardachziegel nahtlos in die Dacheindeckung und sorgen so für ein harmonisches Gesamtbild. Damit die kleinformatigen Solarzellen zum ästhetischen Stromerzeuger werden, erfolgt eine Veredelung der Qualitätsziegel mit Autarq-Technologie. Das passiert in drei Schritten:

- Der ursprüngliche Dachziegel, ein geradliniger Tondachziegel, wird von namhaften Ziegelherstellern wie Creaton oder Jacobi Walther hergestellt und in das Autarq Werk in Prenzlau (Brandenburg) geliefert. Dort wird jeder Ziegel für die spätere Verkabelung der Solarmodule gebohrt.

- Die eigens für die Ziegel konstruierten Solarmodule werden in Veszprém (Ungarn) mit einem engen Partner hergestellt. Im Grunde ist die Herstellung dieser Solarmodule vergleichbar mit der klassischer Solarmodule. Die besonders kleinteiligen Solarzellen aus monokristallinem Silizium werden allerdings mit einem Laser zugeschnitten und hinter Glas laminiert. Das Frontglas ist gehärtetes, strukturiertes Solarglas mit einer Dicke von 3,2 mm. Als Verbundstoffe kommen EVA, Polyolefine und Silikon zum Einsatz. Der Aluminiumrahmen, der in erster Linie für das Handling und die Installation nötig ist, entfällt bei Solardachziegeln.

- Die fertigen Solarmodule im Sonderformat werden in Prenzlau mit den vorgebohrten Dachziegeln verbunden und sind damit bereit für den Weitertransport zum Großhandel.

Mehr dazu: Solardachziegel: Effizient, attraktiv, fortschrittlich – und einfach zu verlegen

Lokale Herstellung Solarzellen: Wo werden die meisten Solarzellen und Solarmodule hergestellt?

Der überwiegende Teil der globalen Solarzellen-Herstellung befindet sich in der Volksrepublik China. Etwa 87 % des Solarzellen-Weltmarktes stammen von dort. Mit rund 4 % folgen die Niederlande, mit 3 % Taiwan. Vietnam und Malaysia tragen jeweils 2 % bei. Die restliche Produktionskapazität verteilt sich auf verschiedene andere Länder. Eine nennenswerte Solarzellen-Herstellung in Deutschland gibt es nicht mehr.

Auch die anderen Komponenten für die Herstellung von Photovoltaikanlagen kommen größtenteils aus dem asiatischen Raum. Nur wenige Hersteller konnten sich gegen die überwiegend chinesische Konkurrenz behaupten und haben an eigenen Produktionsstätten etwa in Europa festgehalten. Autarq ist eines der wenigen Unternehmen, das seine Qualitätsmodule für Solardachziegel gemeinsam mit einem Partner in Europa herstellt.

Ökobilanz der Herstellung von Solarmodulen

Gleich vorweg: Die Herstellung von Solarzellen ist an sich nicht umweltschädlich, wenn mit den eingesetzten Rohstoffen und Chemikalien verantwortungsvoll umgegangen wird. Der Schmelzprozess für die Herstellung des Siliziums benötigt zwar sehr viel Energie, doch die Energieerzeugung über die Lebenszeit eines Solarmoduls spielt diesen Verbrauch vielfach wieder ein. Die meisten Solarmodule haben die für ihre Herstellung benötigte Energie bereits nach ein bis drei Jahren erzeugt. Diese Faktoren spielen eine wichtige Rolle in der CO2-Bilanz der Photovoltaik-Herstellung:

- Verwendung von Chemikalien:

In der Produktion werden verschiedene giftige Chemikalien verwendet, wie z.B. Flusssäure, die bei der Reinigung und Dotierung von Silizium eingesetzt werden. Unsachgemäße Handhabung oder Entsorgung dieser Chemikalien kann zu Umweltverschmutzungen führen.

- Materialverbrauch und Ressourcenabbau:

Die Gewinnung von Rohstoffen wie Quarzsand für Silizium und anderen seltenen Erden, die in bestimmten Solarzellentechnologien verwendet werden, kann einen erheblichen Eingriff in die Natur bedeuten. Dazu gehören neben der Zerstörung der Landschaft auch der Wasserverbrauch sowie der Verlust von Biodiversität.

- Abfall und Recycling:

Die Herstellung von Solarzellen erzeugt Abfall, einschließlich defekter oder nicht verwendbarer Module und Chemikalienabfällen. Obwohl Solarmodule in der Regel eine Lebensdauer von mehr als 30 Jahren haben, stellen ihre Entsorgung und das Recycling eine Herausforderung dar. Bisher können noch nicht alle Materialien effizient zurückgewonnen werden, sodass wertvolle Rohstoffe verloren gehen.

Solarmodule-Recycling: Für Privatpersonen kostenlos und einfach

Den Risiken und möglichen Nachteilen gegenüber stehen die positiven Eigenschaften von Solarlösungen wie:

- Energieamortisation:

Abgesehen von dem hohen Energieaufwand in der Produktion erzeugen Solarzellen während ihres eigentlichen Betriebs keine Emissionen. Sie amortisieren die für ihre Herstellung benötigte Energie meist innerhalb von ein bis drei Jahren. Danach liefern sie für viele weitere Jahre saubere Energie und verbessern so die Gesamtbilanz.

- Reduktion von Treibhausgasen:

Solarzellen tragen zur Reduzierung von Treibhausgasemissionen bei, indem sie fossile Brennstoffe ersetzen. Dies führt langfristig zu einer geringeren Umweltbelastung und ist ein wichtiger Beitrag zu einer nachhaltigen Energieversorgung.

- Verbesserung der Herstellungsverfahren:

Fortschritte in Technologie und Produktionstechnik haben die Energieeffizienz der Solarzellenherstellung stetig verbessert und den Einsatz schädlicher Chemikalien reduziert. Die Weiterentwicklung der Recyclingverfahren trägt ebenfalls dazu bei, mögliche Umweltauswirkungen am Ende der Lebensdauer von Solarmodulen zu minimieren.

Ausblick: Effizienzsteigerungen in der Herstellung von Solaranlagen

Die Effizienz von Solarzellen hat seit Bestehen der Technologie wie auch in den letzten Jahren durch technologische Innovationen und neue Materialien signifikante Fortschritte gemacht. Einige der wichtigsten Entwicklungen und Ansätze zur Effizienzsteigerung bei Solarzellen sind:

- 1

PERC- und TOPCon-Technologie für monokristalline Siliziumzellen

- PERC-Technologie (Passivated Emitter and Rear Cell): Diese Technologie verbessert die Effizienz, indem sie eine zusätzliche lichtreflektierende Schicht auf der Rückseite der Zelle integriert und damit Licht erneut auf die Zelle lenkt. PERC-Zellen erreichen mittlerweile Wirkungsgrade von über 22 %.

- TOPCon (Tunnel Oxide Passivated Contact): Eine Weiterentwicklung der PERC-Technologie, die bessere Passivierungsschichten und Kontaktdesigns verwendet, um den Wirkungsgrad weiter zu erhöhen. Diese Zellen haben das Potenzial, Wirkungsgrade von über 25 % zu erreichen.

- 2

Perowskit-Solarzellen

Perowskit-Solarzellen haben sich als eine der vielversprechendsten neuen Technologien herausgestellt. Sie bestehen aus Perowskiten, einem besonderen kristallinen Material, das eine hohe Lichtabsorption und Ladungsträgerbeweglichkeit bietet. Seit etwa 10 Jahren wird in Laboren mit diesem Material gearbeitet. In dieser kurzen Zeit haben Perowskit-Zellen Wirkungsgrade von über 25 % erreicht. Forscher arbeiten intensiv daran, ihre Stabilität und Langlebigkeit zu verbessern, um sie auch für den Massenmarkt nutzbar zu machen. Bis das der Fall ist, wird es allerdings noch etwas dauern.

- 3

Tandem-Solarzellen

Tandem-Solarzellen kombinieren verschiedene Technologien, z.B. Perowskit und Silizium, um die Effizienz zu steigern. Durch das Kombinieren von Zellen, die unterschiedliche Anteile des Sonnenlichts umwandeln, können größere Teile des Sonnenspektrums genutzt werden. Tandem-Module aus Silizium und Perowskit wandeln beispielsweise blaue und rote Anteile des Lichts in Energie um. Tandemzellen erreichen bereits Wirkungsgrade von über 30 % und stellen eine der vielversprechendsten Entwicklungen im Bereich der Solarzellen dar.

- 4

Organische Solarzellen (OPV)

Organische Solarzellen, auch als organische PV (OPV) bekannt, bestehen aus organischen Materialien wie kohlenstoffbasierten Molekülen oder Polymeren, anstatt aus anorganischen Halbleitern wie Silizium. Diese Zellen nutzen die einzigartigen Eigenschaften organischer Verbindungen, um Sonnenlicht in elektrische Energie umzuwandeln. Organische Solarzellen haben zwar traditionell niedrigere Wirkungsgrade, aber durch die Entwicklung neuer Materialien und Strukturen wurde die Effizienz kontinuierlich verbessert. Wirkungsgrade von 10-15 % sind mittlerweile möglich, wobei organische Photovoltaik Hersteller von flexiblen und kostengünstigen Herstellungsmöglichkeiten profitieren.